В первой части серии постов была, в общих чертах, поставлена проблема. Прошло какое-то время, случилось некоторое осмысление автором темы нового героя и способов его спасения.

Проскочила мысль о том, что хорошо бы иметь обратную связь по координате перемещения станка, что позволит значительно уменьшить ошибки перемещения. Тут просматриваются два варианта: поставить электронные линейки или шаговые двигатели с энкодерами.

Что касается использования линеек — тут все сложно. Для их установки пришлось бы вносить модификации в сам станок. В случае же двигателя с энкодером, достаточно просто один двигатель заменить на другой.

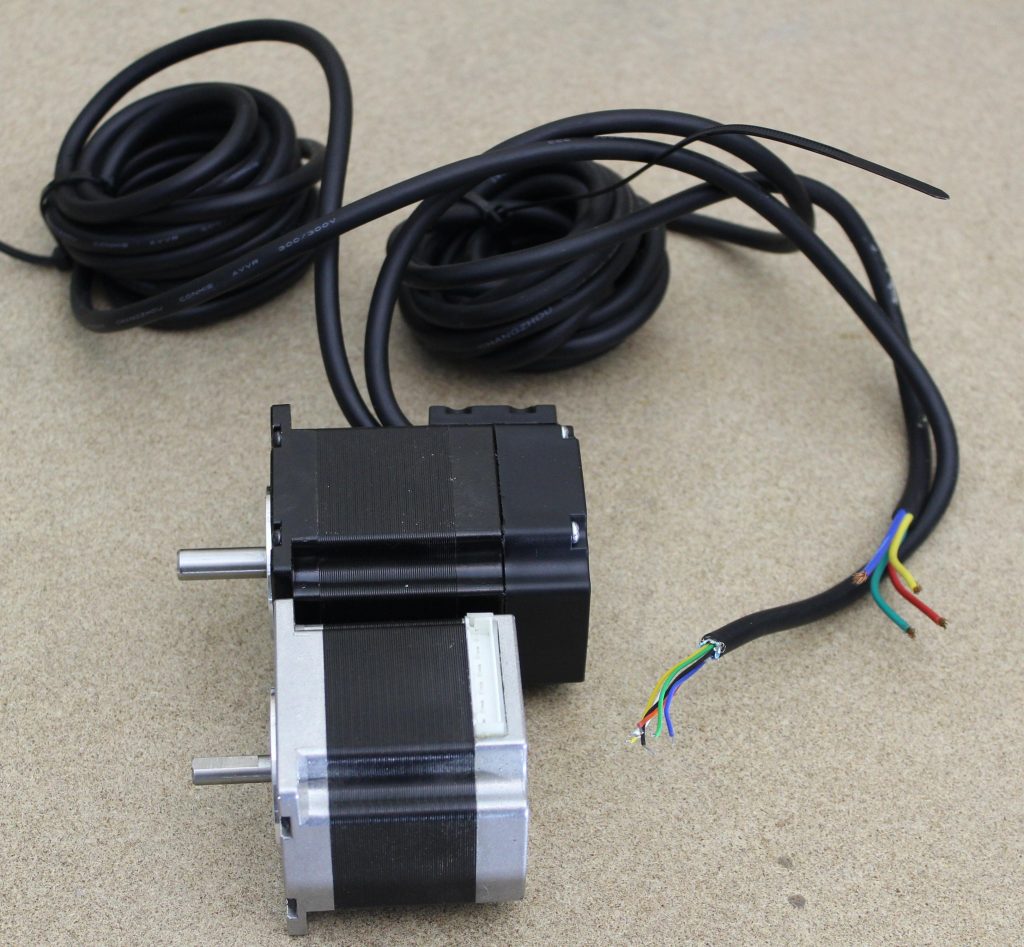

Шаговые двигатели

Нижний двигатель — тот, что изначально стоял на станке CNC 3020. Верхний — новый двигатель с энкодером.

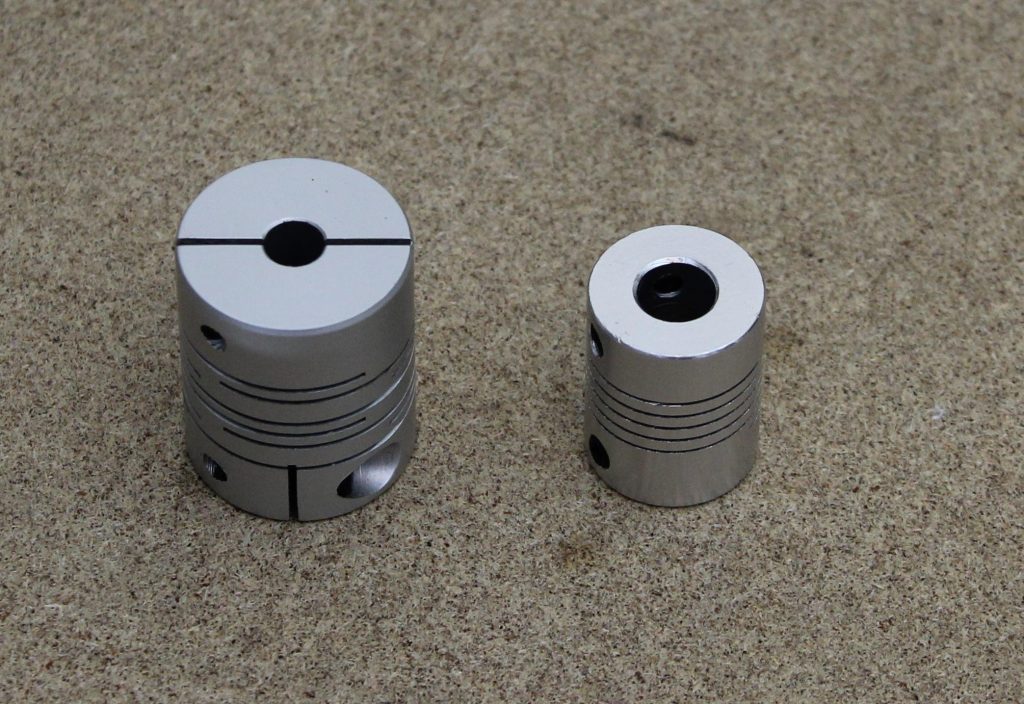

Не трудно заметить разницу — диаметр вала. Эта проблема решается путем замены переходной муфты:

Переходные муфты

Слева оригинальная муфта с вала диаметром 6мм на приводной винт диаметром 8мм. Справа новая муфта с вала двигателя 8мм на приводной винт диаметром 8 мм.

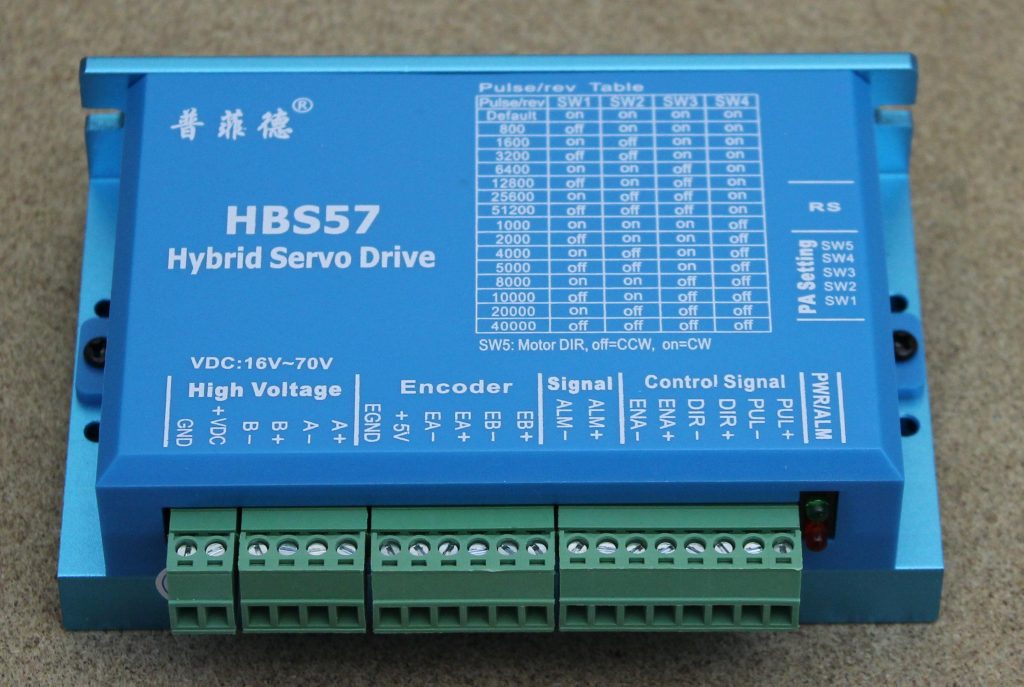

Вместе с мотором поставляется контроллер. Он реализует систему управления шаговым двигателем с обратной связью за счет входа цифровой информации с энкодера, установленного на валу двигателя сзади. Однако, контроллер не имеет выхода координаты с энкодера, что не позволяет системе дополнительно контролировать позицию оси. На первом этапе опытов обратная связь на уровне контроллера двигателя не будет использоваться. Шаговым двигателем будет управлять штатный драйвер станка в контроллере JY5300-2, а сигнал обратной связи будет заведен в проектируемый автором контроллер управления на процессоре STM32.

Контроллер шагового двигателя с обратной связью

Новый вариант двигателя установлен на фрезерный станок.

Следующим этапом работы над прототипом планируется сделать механизм подачи проволоки и установить паяльник так же со своим механизмом перемещения. На первом этапе разработки управление будет полностью ручным.